業務經理:魏巖13463796862

聯系電話:0317-6830199 6830299

銷售經理:魏巖

業務傳真:0317-6830399 6830499

QQ:39264260

郵箱:meideyichu@163.com

JCOE直縫鋼管直度圓度影響因素

摘要 介紹和分析了焊管生產幾種常用的成形工藝,以及對焊管質量的影響情況。

1前言近幾年來我國的直縫焊管生產有較快的發展,據有關資料[1]介紹已有各種焊管生產線1600多臺套,年生產能力達700萬t,產品規格從8mm*1mm到508mm*12mm不等,即將引進的24英機組將可生產610mm*19mm的直縫焊接鋼管。但是我國的焊接鋼管生產線大多數為中小型機組,產品檔次較低,多為水、煤氣輸送管,約占到焊管總產量的35%。與工業發達國家相比仍有不少差距。要改變這一面貌,須擴大高質量焊接鋼管的產量,像石油用管,中低壓鍋爐鋼管、機械結構用鋼管、管線鋼管等,同時必須提高焊管的焊接質量。

影響焊接質量的因素是很多的,主要有以下幾個方面:

(1)管坯質量:管坯的化學成分、力學性能、尺寸偏差、外觀等是影響質量的內在因素。

(2)焊接的工藝參數:僅以高頻焊接方法而論,焊接功率、焊接速度、溫度、高頻的頻率、焊接擠壓力、阻抗器的匹配、三角區的控制等均可對焊接質量帶來影響。

(3)成形工藝:焊管機組成形部分的孔型設計和調整方法均會直接影響焊接質量的優劣。

本文將重點介紹和分析不同成形工藝方法的優缺點以及對焊管質量的影響。

2焊接對成形的要求

目前焊管生產機組中多數是采用高頻焊接工藝,僅對一些特殊要求的碳鋼、合金鋼、不銹鋼或一些特殊材料制成管材時而選用氣體保護焊、埋弧焊、等離子焊、電子束焊、激光束焊等。

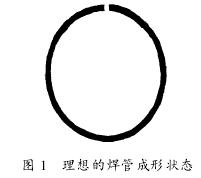

高頻焊接中多數采用高頻感應焊接。焊接鋼管要得到良好的焊縫,其前提就是必須有理想的成形工藝。圖1所示是一種理想的成形狀態,帶鋼經成形以后兩側邊緣是平行的,間隙相等。由于高頻電流集膚效應和鄰近效應的作用,通過邊緣的電流是相同的,使鋼帶厚度內外兩側達到相同的溫度,擠壓后熔焊良好,內毛刺和外毛刺均勻。

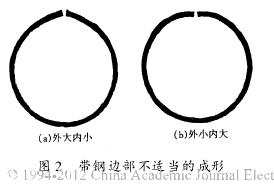

但是,在生產中往往難以達到理想的成形狀態,會出現圖2所展現的兩種不良狀態,帶鋼成形以后,邊緣不平行,圖2a為外側間隙大,內側間隙小,由于鄰近效應的作用,內側電流密度大,溫度高,當外側達到焊接溫度時內側的金屬已熔化過熱,晶粒長大,產生魏氏組織,內毛刺不均勻,有時呈溶滴狀,還可能有凹縫,鋼管呈/桃子形0。這是由于邊部未得到適當的變形,稱之為/剛端0,當厚度與直徑比大于8%~10%時,這種狀況更易產生,所以在生產厚壁管時特別要注意成形的質量。圖2b是相反的情況,外側間隙小,內側間隙大,也不能得到良好的焊縫,但這種情況較少出現。

3焊管成形工藝

3.1 單半徑成形工藝

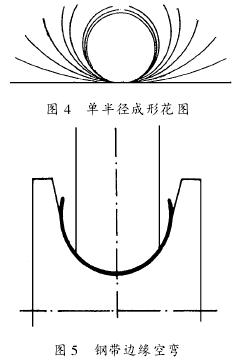

這是一種較為普遍采用的成形工藝,我國大多數的中小型管機組的孔型采用這一工藝。如圖4所示,每個變形道次的孔型均由一個半徑組成,成形過程由6~7道水平輥并配有適當的立輥參與輔助變形,有的為平立相間,有的在后安排三道平輥,其次三道立輥,各有特色,這一工藝的優點是軋輥加工方便,粗成形部分軋輥有一定的共用性;缺點是鋼帶邊緣部分變形不充分,形成剛端以后,焊成焊管呈/桃子形0,不能保證鋼管的焊接質量。鋼帶經過這一孔型系統2~3道成形以后,邊緣即進入空彎階段,如圖5所示,邊部的曲率難以改變,即使再經幾道閉口孔型加工也無法使邊緣達到擠壓輥的要求。雖然說這一成形工藝,粗成形孔型有一定共用性,但在改變鋼管的厚度時,不利于邊部的成形。粗成型孔型上下輥為一個同心圓弧組成,其差值就是鋼管的壁厚,當改變鋼管厚度時就不是同心圓,厚度增加,上輥抬起,中間部分變化與兩側不同,兩側輥隙增加較小,邊部過分受壓,可能產生邊部波浪而影響焊接質量。當生產較薄的焊管時,上輥壓下,兩側輥隙減少也較小,邊部得不到充分加工,產生剛端,同樣影響焊接質量。而且粗成形輥的下輥由于軋輥速度差,縱剪鋼帶邊緣鋒口等因素易磨損,達到一定程度時也會產生剛端影響焊接質量。

生產較大直徑的焊管時,粗成形輥中間與邊緣直徑差大,軋輥的速度差大會對鋼管的表面擦傷,影響焊管的表面質量。

3.2雙半徑成形工藝

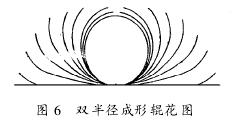

針對單半徑孔型系統的缺點,許多焊管機組采用雙半徑孔型的成形工藝,它的粗成形水平輥孔型由二個不同的圓弧構成,而以后道次均與單半徑變形工藝相同,在粗成形時就將鋼帶的邊緣曲率加工接近擠壓輥的曲率,圖6就是這種成形工藝的輥花圖。

對鋼帶邊緣的加工改善了焊接時的成形條件,兩側小半徑成形部分約占鋼管坯料寬度的10%~15%。這一成形工藝的缺點是,不同直徑的鋼管軋輥不能共用。即使不改變直徑只改變厚度,雙半徑孔型的上輥也需更換,才能使鋼帶邊緣得到良好的加工。

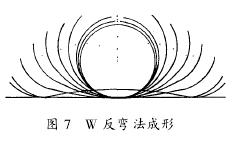

3.3 W反彎法成形工藝

為了彌補雙半徑成形工藝的不足,還可采取W反彎法成形工藝,它是在前一道或前兩道平輥成形時給中間部加以反彎,使孔型成/W0型,這樣可使對應的角A小于45b,這種工藝的輥花圖如圖7所示。

這種成形工藝經過1~3道水平輥可以將邊部近20%的鋼帶邊緣曲率接近夾緊圓的曲率,在 5~7道水平輥變形時,僅改變中間部分的曲率。優點是邊部成形質量好,少量改變厚度的焊管可不再換上輥,減少換輥時間,降低了軋輥消耗。而且軋輥直徑差較前兩種方法小,軋件在孔型中的滑動減少,也減少了表面擦傷,提高了鋼管表面質量。但是它也有一定缺點,不同直徑的焊管需要不同的軋輥,軋輥的共用性仍受到一定的限制。

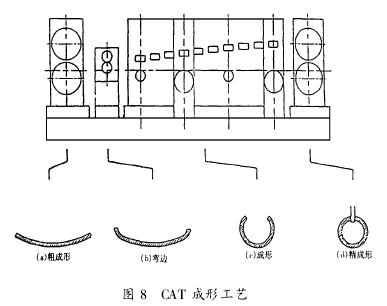

3.4 CTA成形工藝

針對前幾種成形方法存在的缺點,奧地利奧鋼聯研制出一種新型的焊接鋼管成形方法CAT成形工藝由四個部分組成,如圖8所示[2]。3.4.1 粗成形部分

與傳統的單半徑成形工藝相同,由兩個水平機架組成,通過上下兩個軋輥,將鋼帶彎成一定的圓弧形,上下軋輥均為傳動輥。

3.4.2 彎邊部分

是一組類似立輥機座的被動機架,由兩組左右分開并成一定角度布置的輥子組成,可將帶鋼邊緣變形,使它的曲率達到或接近夾緊圓的曲率,以保證成形的質量。將該機組可生產的焊管規格分為3~4組,每組產品使用一套軋輥。一般來說一臺機組配置3~4套軋輥就可包含該機組可生產的全部產品規格范圍。彎邊機架的兩組軋輥,可以上下調整,也可相向或相背調整,它的上輥還可以上下調整,可適應不同的直徑與厚度的鋼管成形。

3.4.3 成形部分

加工主要在這部分進行,它是由許多小輥子組成的排輥,帶鋼在其中自然彎曲,逐步達到設定的彎曲曲率,其中部分軋輥為傳動輥,起到傳送鋼管坯前進的作用,多數小輥子都是被動的,軋輥與鋼管坯之間全是滾動傳遞,沒有滑動,所以能耗很低,而且不會破壞鋼管的表面。

3.4.4 精成形部分

與傳統的單半徑成形工藝相同,由兩架水平機架組成,孔型是帶導向片的圓形孔,鋼管坯在其中整圓再送入焊接區,它的上下軋輥均為傳動輥。這兩組水平輥機架也可以用帶立輥的四輥機架替代,適用于較大直徑的焊管,減少軋輥速度差,避免擦傷鋼管表面。

CTA成形工藝有以下許多優點:縮短更換品種的換輥時間;降低軋輥的消耗;減少鋼管坯料的寬度,使相同噸位的鋼管有更多的長度,節約了材料;降低焊接鋼管生產的能耗;改善了成形工藝,提高了焊接質量。

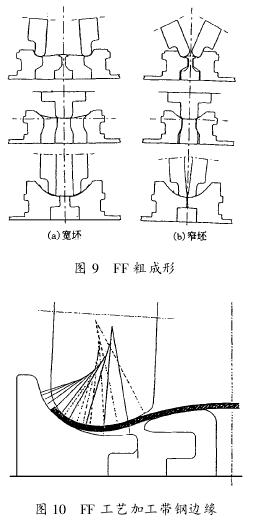

4 FF成形工藝

是由日本中田制作研制的一種新型焊接鋼管成形方法,采用一組軋輥在粗成形階段可生產不同直徑和厚度的產品,無須更換軋輥,特別適合于生產小批量多品種的焊接鋼管。

FF成形技術生產的焊管直徑比達到三倍,厚度與直徑比可達到1%~10%,主要有以下幾個特點[3]:

(1) 一架水平機架,下輥可沿軋輥軸向調整以適應不同寬度的焊管坯。兩只上輥可擺動,上下調整,用軋輥漸開線輪廓不同的曲線部位加工鋼帶邊緣,使鋼帶邊緣的曲率達到夾緊輥曲率的90%~95%,保證了焊接的質量。

(2)特別強調鋼帶邊緣的運動軌跡,防止邊緣拉伸,控制提升角在允許的范圍內,使邊部不產生波浪。

(3)鋼帶的中間部分,用排輥成形法,采取盡可能少的限制變形的柔性成形加工工藝,可減少加工硬化和殘余應力對終焊管性能的影響,還可減少表面擦傷的可能性。粗成形段由三組水平輥機架組成,結構形式見圖9。圖9 FF粗成形圖10 FF工藝加工帶鋼邊緣邊緣成形輥輪廓為漸開線,當生產大規格焊管時,鋼管的曲率較大,上輥向外側擺動,用較大曲線部分加工帶鋼的邊緣,反之生產較小規格產品時,鋼管的曲率較小,上輥向內側擺動,用較小曲率部分加工帶鋼邊緣,圖10為軋輥在加工帶鋼邊緣時的實況。當管坯厚度改變時也可以上輥的擺動改變上輥的曲率,加工管坯邊緣以保證其曲率完整,符合成形的要求。

5結論焊管成形工藝方法直接影響焊接質量,應該引起焊管工作者的重視。為了生產高質量的焊接鋼管,必須選擇先進的成形工藝,提高焊管成形的質量,可著重關切以下幾點:

(1)帶鋼邊緣的成形,在初的幾道變形時就要使它的曲率達到或接近擠壓輥的圓弧曲率,以保證帶鋼邊緣兩側相平行,使焊接時內外側溫度均勻。

(2)應控制帶鋼邊緣的運動軌跡,降低提升角,防止鋼帶邊緣拉伸,產生波浪邊而影響焊接質量。

(3)帶鋼的中間變形應采用排輥式或其他方式的柔性成形工藝,使鋼帶自然成形減少加工硬化改善鋼管的力學性能。

TAG: